- انواع دارایی: طبقه بندی دارایی و مثال

- 10 عادت برتر معامله گران موفق فارکس

- از پا

- انواع حرکت بدن

- دلایلی که امسال کریپتو در حال سقوط است

- پیش بینی رمزنگاری: این سکه ها در سال 2023 دارای پتانسیل بازگشت 10 برابر هستند

- سرمایه گذاری خالص

- کارشناسان cryptocurrency می گویند این 4 عامل در صنعت تغییر می کنند

- حباب دلار به زودی ترکید

- چرا سگ شما به یقه Martingale احتیاج دارد

آخرین مطالب

در این دنیای زرنگ و دانا ، محصولات و فن آوری های جدیدتر با سرعت بسیار بیشتری نسبت به آنچه فکر می کنیم در حال ظهور هستند و گریس های روغن کاری خیلی عقب نیستند. در چند دهه گذشته ، پیشرفت های فنی زیادی در FELD روغن کاری روغن کاری شده و تن محصولات جدید در بازار مشاهده می شود. روند فزاینده ای برای بازاریابی بیشتر و بیشتر محصولات سفارشی متناسب با نیاز مشتری خاص در صنایعی مانند فولاد ، سیمان ، خودرو ، بزرگراه ، شیمیایی ، نفت و گاز ، فرآوری مواد غذایی ، معدن ، دریایی ، کشاورزی و غیره وجود داشته است.، دانش مشتری استفاده نهایی محدود است و تصمیم گیری در مورد نوع گریس مورد استفاده ، عمدتاً با توصیه تأمین کننده اداره می شود که بعضی اوقات ممکن است مغرضانه و احتمالاً گمراه کننده باشد. این مقاله در مورد مفهوم آنچه باید در مورد روغن کاری روغن کاری می داند متمرکز شده است تا مشتری استفاده نهایی بتواند به اندازه کافی هوشمند باشد تا بتواند محصول مناسب را برای کاربرد درست انتخاب کند.

گریس های روغن کاری

ایده استفاده از روان کننده برای کاهش اصطکاک و سایش شاید از زمان های قدیم شاید همزمان با کشف چرخ برای بشر شناخته شده باشد. سوابق حاکی از آن است که روان کننده اول که تاکنون توسط بشر استفاده شده است ، احتمالاً در حدود 3500 سال قبل از میلاد توسط چینی ها به دنبال استفاده از چربی حیوانات یا روغن زیتون مخلوط با آهک ، نوعی گریس روان کننده خام ، در سال 1400 قبل از میلاد توسط مصریان در ارابه های خود بود. از آن زمان ، فن آوری ها به ویژه در 200 سال گذشته ، پیشرفت در FELD از گریس های روغن کاری بسیار کندتر و علمی کمتری بوده است. گزارش شده است که تا نزدیک به 1800 ، روان کننده های جهانی گوشت گاو / گوشت گوسفند یا روغن گیاهی بودند. این حفاری از نفت خام نفتی توسط سرهنگ دریک در سال 1859 در کل صنعت انقلابی ایجاد کرده است که بیشتر روان کننده ها تقریباً توسط محصولات مبتنی بر روغن معدنی جایگزین شده اند. از آن زمان به بعد پیشرفت پدیده ای حاصل شده است و تحولات بی شماری در FELD روان کننده ها و گریس ها صورت گرفته است و در نتیجه تعداد زیادی از محصولات در بازار موجود است. این بعضی اوقات کاربر نهایی را گیج می کند و از نظر انتخاب محصول مناسب برای کاربرد آنها چالش می کند.

گریس های مبتنی بر زیستی ، ورود خود را برای اولین بار در نظرسنجی در سال 2010 نشان دادند ، اکنون در مورد سهم بازار 1 ٪ ناچیز است. این گریس ها هم در برنامه های کاربردی اتومبیل و هم در صنعتی به بازار عرضه می شوند.

روغن کاری: روغن یا گریس؟

به طور کلی ، روانکاری می تواند با روغن کاری روغن (fl uid) یا گریس (نیمه جامد) حاصل شود. حال سؤال پیش می آید که چه زمانی از روغن روغن کاری استفاده می شود و از کجا می توان از گریس های روان کننده استفاده کرد؟اگرچه مدرسه افکار مختلفی وجود دارد ، با این حال ، برخی از برنامه ها وجود دارد که روغن کاری توسط گریس به دلایل زیر ترجیح داده می شود:

اگر فاکتور DMN بیش از آنچه در زیر نشان داده شده است باید استفاده شود.

| عامل DMN | ویسکوزیته در 40 • c |

|---|---|

| 460 | |

| 100000 | 220 |

| 300000 | 150 |

| 500000 | 100 |

| 600000 | 68 |

- گریس های روغن کاری به عنوان درزگیر مانع از ورود ذرات و آب بیرونی می شوند

- در کاربرد بهتر می ماند و به دلیل نشت کردن و احتمال شروع خشکی به حداقل می رسد

- مخلوط کردن با روان کننده های جامد مانند مولی ، گرافیت و سایر روان کننده های جامد آسان است

- >90 ٪ یاتاقان غلتکی روغن کاری می شوند

به طور کلی ، یک برنامه خاص برای استفاده از روغن روغن کاری یا گریس های روغن کاری به طور کلی توسط فاکتور DMN آن اداره می شود که می تواند به شرح زیر محاسبه شود

- فاکتور DMN = n x (d + d) /2

- D = قطر بیرونی بلبرینگ ، میلی متر ، D = قطر حفره تحمل ، میلی متر

- n = تحمل سرعت عمل ، RPM. اگر فاکتور DMN بیش از آنچه در زیر نشان داده شده است باید استفاده شود.

گریس های روغن کاری به طور کلی تا 1 میلیون فاکتور DMN توصیه می شود که استثنائات چند است. برای فاکتور DMN پایین تر از 100000 تا 500000 گریس مبتنی بر روغن معدنی با ویسکوزیته مناسب ممکن است مورد استفاده قرار گیرد ، با این حال ، برای گریس های روغن مصنوعی فاکتور DMN بالاتر ترجیح داده می شود. فاکتور DMN فراتر از این ، روغن کاری روغن توصیه می شود.

گریس های روان کننده چیست؟

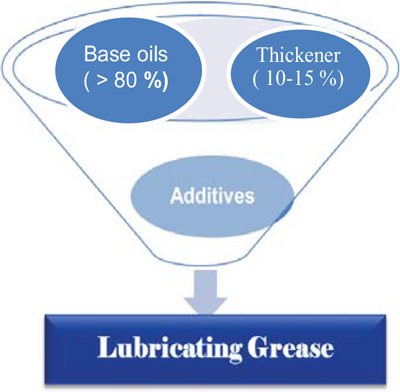

همانطور که ASTM (انجمن مواد تست آمریکا) گریس را به عنوان "محصول جامد تا نیمه مایع ناشی از پراکندگی یک عامل غلیظ کننده در یک روان کننده مایع" تعریف می کند. غلیظ کننده با پراکندگی روغن پایه در ساختار ژل مانند آن ماهیت غیر نیوتنی آن را فراهم می کند و مانند اسفنج عمل می کند. گریس های روان کننده اساساً از روغن پایه (75-85%)، غلیظ کننده (10-15%) و افزودنی های عملکردی (شکل 1 و 2) تشکیل شده اند. هم روغن های پایه و هم غلیظ کننده ها بر خواص گریس های روان کننده تأثیر می گذارند. افزودنیهای عملکردی برای افزایش برچسب عملکرد مطلوب گریسهای روانکننده اضافه میشوند. به عنوان مثال، افزودنی های فشار شدید (EP) برای تقویت ویژگی های EP گریس خاص و آنتی اکسیدان ها برای کنترل تخریب حرارتی روغن اضافه می شوند.

توانایی گریس روان کننده برای عملکرد در یک کاربرد خاص به ویژگی های فیزیکی و شیمیایی و عملکرد آن بستگی دارد که به طور کلی با روش های استاندارد ASTM /IP/DIN و غیره اندازه گیری می شوند که در زیر توضیح داده شده است.

روغن پایه در گریس های روان کننده چه می کند؟

Base oils in lubricating greases are present in majority (>80 درصد و وظیفه اصلی روانکاری توسط روغن پایه انجام می شود، غلیظ کننده ها به عنوان حامل روغن عمل می کنند و مانند اسفنج عمل می کنند که در نقطه استفاده روغن را آزاد می کند. روغن های پایه بر پمپاژ و جریان پذیری گریس های روان کننده تأثیر می گذارند. گریس های مبتنی بر روغن با ویسکوزیته بالا در مقایسه با گریس های مبتنی بر روغن با ویسکوزیته پایین به آرامی جریان/پمپ می کنند. به همین دلیل است که در جاهایی که سرعت اجرا کم است و قطر بلبرینگ نسبتاً بزرگ است، گریسهای مبتنی بر روغن با ویسکوزیته بالا (به عنوان مثال VG 460) ترجیح داده میشوند. از سوی دیگر، در کاربردهایی که یاتاقان ها با سرعت بالا کار می کنند، گریس های مبتنی بر روغن با ویسکوزیته پایین (VG 32 – VG 68 ) ممکن است گریس های مبتنی بر روغن توصیه شوند. روغن پایه همچنین بر ویژگی های دمای پایین گریس ها تأثیر می گذارد. معمولاً گریس های مبتنی بر روغن معدنی تا دمای 18- درجه سانتی گراد با تنظیم ویسکوزیته مناسب توصیه می شود. انتخاب ویسکوزیته بستگی به سرویس مورد نظر دارد، برای ضریب DmN بالاتر، ویسکوزیته کم ترجیح داده می شود در حالی که برای بارهای بالاتر و ضریب DmN پایین روغن های سنگین تر مناسب تر هستند.

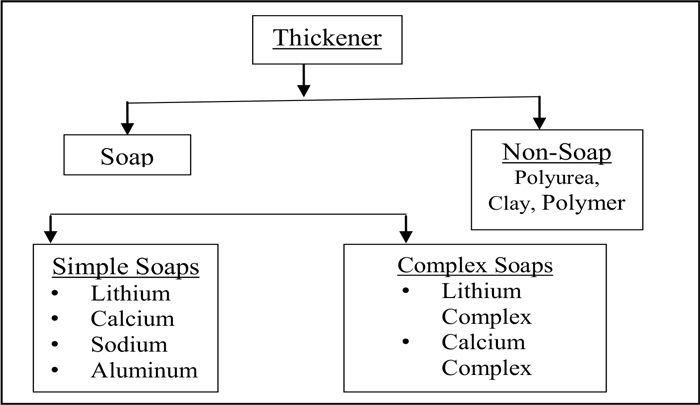

ضخیم کننده در گریس های روان کننده چه می کند؟

از طرف دیگر ضخیم کننده ها ستون فقرات گریس ها در نظر گرفته می شوند. سیستم ضخیم کننده ممکن است یک صابون فلزی ساده ، یک صابون پیچیده ، ضخیم کننده آلی مصنوعی یا مواد ژلنگ معدنی باشد. نوع ضخیم کننده هرچه باشد ، بسیاری از خصوصیات مهم و ویژگی های عملکرد گریس کاملاً فرموله شده از سیستم ضخیم کننده واقعی ناشی می شود. قابلیت های درجه حرارت بالا از گریس عملکرد ضخیم کننده است اگرچه روغن پایه نقش خاصی دارد. خصوصیات مقاومت در برابر آب گریس نیز بر اساس نوع ضخیم کننده کنترل می شود ، مانند گریس های پایه سودا در مقاومت در برابر آب ضعیف است در حالی که چربی های پایه آلومینیوم و گریس های پایه سولفونات به دلیل خاصیت مقاومت در برابر آب آن شناخته شده اند.

ضخیم کننده در روغن کاری کردن چه کاری انجام می دهد؟

| ثبات | میزان مقاومت گریس در برابر تغییر شکل تحت تأثیر نیرو مقاومت می کند |

| ثبات برشی | توانایی گریس برای مقاومت در برابر تغییرات در قوام در هنگام برش مکانیکی |

| ثبات اکسیداسیون | توانایی گریس در مقاومت در برابر وخامت شیمیایی |

| دمای بالا. ثبات | توانایی گریس برای حفظ قوام در دمای بالا |

| مقاومت آب | توانایی گریس برای مقاومت در برابر ورود آب |

| مقاومت در برابر زنگ زدگی/خوردگی | توانایی گریس در محافظت از سطوح فلزی در برابر زنگ زدگی و خوردگی |

مواد افزودنی در روغن کاری گریس چه کاری انجام می دهند؟

افزودنی هر ماده ای است که به یک روغن روغن کاری یا فرمولاسیون گریس اضافه می شود تا توانایی آن محصول در انجام کار خواسته شده باشد. در گریس کاملاً فرموله شده ، روغن پایه ویژگی های خاصی را نشان می دهد و ضخیم کننده ها نیز ویژگی های خاصی را به فرمولاسیون می بخشند. مواد افزودنی دوپ شده در فرمولاسیون ممکن است به این خصوصیات بیفزاید ، یا ممکن است ویژگی های مورد نظر را که قبلاً موجود است ، تقویت کند. این خصوصیات فشار ، خوردگی و مهار زنگ زدگی ، مقاومت در برابر آب ، درجه حرارت پایین ، رنگ ، رنگ و بو و غیره.

جدول 1: انواع مختلف گریس ها و کاربردهای آنها

| صابون لیتیوم با روغن روغن و مواد افزودنی مناسب | دمای کار تا حداکثر + 120 درجه سانتیگراد | • چند هدف • شاسی خودرو و یاطاقان چرخ • صنعتی غیر بحرانی |

| صابون Li-Complex با روغن مناسب-ویسکوزیته و مواد افزودنی | دمای کار تا +150 درجه سانتیگراد حداکثر | • درجه حرارت بالا • فشار زیاد و بار شوک |

| صابون پیچیده آلومینیوم با روغن مناسب - ویسکوزیته و مواد افزودنی | دمای کار تا حداکثر 150 درجه سانتیگراد | • محیط های سنگین آب • درجه حرارت بالا • پردازش مواد غذایی و صنعت داروسازی • معدن ، کودها ، عملیات پتروشیمی |

| پلی اوره با ویسکوزیته روغن و مواد افزودنی مناسب | دمای کار حداکثر دمای 180 درجه سانتیگراد | • درجه حرارت بالا • اجاق گاز ، یاتاقان های نقاله • موتورهای برقی • پالایش و پتروشیمی • ریخته گری ، پردازش فلز |

| خاک رس | دمای کار تا 150 درجه سانتیگراد | • درجه حرارت بالا • پردازش مواد غذایی |

| گریس های سولفونات با ویسکوزیته روغن مناسب و مواد افزودنی | دمای کار تا 180 درجه سانتیگراد | • مستعد آب • معدن و دریایی • نفت و گاز • حفاری و پالایش |

گریس های روغن کاری: توصیه های عمومی

توصیه های کاربردی گریس بستگی به خواص یک گریس خاص دارد که بر اساس نوع ضخیم کننده ، روغن پایه موجود در آن و همچنین مواد افزودنی وجود دارد. به عنوان مثال ، گریس لیتیوم را می توان تا دمای عملیاتی + 120 درجه سانتیگراد توصیه کرد. گریس های مختلف ، دمای عملیاتی آنها در روغنهای مختلف و کاربردهای کلی آنها به شرح زیر نشان داده شده است (جدول 1 و جدول 2).

جدول 2: شرایط کاربرد و توصیه های گریس

| محیط | صنعت | توصیه |

|---|---|---|

| بار متوسط ، دما (-18 درجه سانتیگراد تا+120 درجه سانتیگراد) ، سرعت زیاد ، ورود آب کمتر | کشاورزی ، مزرعه ، کامیون و اتومبیل WB ، هدف عمومی | Lithium EP (روغن VG 150-220 ؛ NLGI 2) |

| بار سنگین ، دما (-18 درجه سانتیگراد تا + 150 درجه سانتیگراد) ، سرعت متوسط ، مقداری ورود آب | کشاورزی ، ساخت معدن ، مزرعه ، کامیون و اتومبیل (NLGI GC-LB) ، وظیفه سنگین | لیتEP پیچیده (روغن VG 150-220 ؛ NLGI 2) |

| بار شدید ، دما (-18 درجه سانتیگراد تا + 150 درجه سانتیگراد) ، محیط کم سرعت ، مرطوب و گرد و غبار | نفت و گاز ، حفاری ، گیاهان کود ، کشاورزی / مزرعه ، بزرگراه خارج از کشور ، معدن ، صنعت سنگین | گریس های مجتمع لیتیوم (VG 460 ؛ NLGI 2) یا مجموعه سولفونات |

| سرعت بالا ، بار متوسط ، دما (- 40 درجه سانتیگراد تا + 180 درجه سانتیگراد) ، آب متوسط | کشاورزی / مزرعه ، بزرگراه خارج ، معدن ، صنعت سنگین ، پتروشیمی | گریس های مصنوعی (مجتمع لیتیوم ، پلی اوره ، مجموعه سولفونات) |

| تماس غذایی حادثه ای ، دما گرم و سرد ، سرعت زیاد ، بارهای متوسط | صنعت غذا و آشامیدنی و داروهای | گریس های درجه مواد غذایی H1 (مجتمع آلومینیوم |

نحوه خواندن / تجزیه و تحلیل برگه داده های محصول

به طور کلی می توان از یک گریس برای بیش از یک کاربرد در صنعت استفاده کرد و بنابراین برگه داده های محصول از گریس خاص شامل آزمایش های زیادی است. برای کاربران نهایی ، باید بدانید که چه تست هایی برای آنها مرتبط است ، زیرا تمام تست های ذکر شده در آزمایش شده ممکن است به اندازه سایر موارد مرتبط نباشند. به عنوان مثال برای یک کاربرد درجه حرارت بالا که احتمال ورود به آب وجود ندارد ، ممکن است خواص مقاوم در برابر آب بسیار مهم نباشد. به طور مشابه برای دمای کاربرد زیر 100 درجه سانتیگراد ، ممکن است نیازی به چربی درجه حرارت بالا نداشته باشید. بنابراین مهم است که نیاز به درخواست خود را درک کنید و سپس باید چربی مناسب را برای برنامه خود انتخاب کنید. در زیر توصیه های کلی برای درک و تجزیه و تحلیل برگه داده های تأمین کننده وجود دارد.

مقاومت آب

خصوصیات مقاومت در برابر آب گریس با تست های زیر اندازه گیری می شود i) تست شستشوی آب (ASTM D 1264) (شکل 3) ب) تست اسپری آب (ASTM D 4049) (شکل 4) III) پایداری مکانیکی / رول در حضور آب (ASTM D 217 / D 1831)

آزمایش شستشوی آب در برنامه هایی که احتمال تماس با آب کمی یا رطوبت وجود دارد ، بیشتر مرتبط است. اگر آب در تماس با گریس و با فشار مستقیم باشد ، تست اسپری آب مانند این آزمایش مرتبط تر است. در شرایطی که ممکن است آب با گریس و پایداری گریس در حضور آب مخلوط شود ، ممکن است مهم باشد ، یا ثبات مکانیکی یا رول با 10 /50 ٪ آب. جدول زیر محدودیت های عادی مورد انتظار این آزمایشات را نشان می دهد.

خصوصیات فشار شدید

فشارهای شدید به طور کلی به روش بالایی روبرو می شوند ، عملیات استخراج معدن ، کارخانه های فلزی ، تولید سیمان / بتن و غیرهبرای برآورده کردن خصوصیات فشار شدید مورد نظر. این خصوصیات به طور کلی با زیر دو تست جدول 2: شرایط کاربردی و توصیه های گریس جدول 3: ارزیابی خواص مقاوم در برابر آب شکل 3: دستگاه شستشوی آب شکل 4: دستگاه اسپری آب خاموش I) چهار بار جوشکاری توپ (ASTM D 2596)ب) Timken ، Ok Load (ASTM D 2509). برای بار عادی EP ، بار جوش 250 کیلوگرم و بالاتر کافی است. به طور مشابه بار Timken OK در حدود 45 پوند کافی است. برای عملیات سنگین مانند تجهیزات خاموش و معدن و عملیات نورد در فولاد ، گریس های سنگین با چهار بار جوش توپ بیش از 400 کیلوگرم و بار Timken OK 60 پوند ممکن است لازم باشد. برخی دیگر از داده های آزمایش و توصیه های کلی در جدول 4 نشان داده شده است. این توصیه ها ، اگرچه هیچ قانون مشخصی نیست ، اما بر اساس تجربه مبتنی بر برنامه های آزمایشی و محصول است.

جدو ل-3: ارزیابی خواص مقاوم در برابر آب

| # | تست | شرایط | محدودیت | اظهار |

|---|---|---|---|---|

| 1. | شستشوی آب ، ٪ وزنی. شسته شده (ASTM D 1264) | 1750f ، 1 ساعت | < 5.0 % 5.0-15.0% >15. 0 ٪ | عالی عالی/فقیر عالی |

| 2. | اسپری آب خاموش ، ٪ وزنی. شستشو (ASTM D 4049) | 10 دقیقه ، 40 psi | < 10 % 10-20 % 20-30 % 30-50 >50 ٪ | عالی بسیار خوب خوب خوب/متوسط فقیر |

| 3. | پایداری مکانیکی/رول ، W/10 ٪ آب (ASTM D 217/1831) | 10،000 سکته مغزی | 10-20% >20 ٪ | عالی عالی/فقیر عالی |

خواص را قطره نکنید

پایداری گریس در منطقه کاربردی یک نیاز مهم است که گویی گریس از کاربرد خودداری نمی کند یا نشت می کند ، ممکن است منجر به خرابی زودرس یاتاقان شود. این خاصیت را می توان با مطالعه تست های مکانیکی ، پایداری رول و تمایل به نشت آزمایش کرد. اگر تغییر در نفوذ بعد از 1 سکته مغزی باشد< 30 units, grease is considered very stable. similarly, if roll stability is < 10 % and leakage is < 6 gm tested as per method, grease is likely to be stable in the bearing.

قابلیت های درجه حرارت بالا

قابلیت های درجه حرارت بالا از گریس را می توان با استفاده از روش های قطره ، PDSC ، عمر دمای بالا با روش های ASTM D 3527 /3336 و / یا FE مورد قضاوت قرار داد. اگر نقطه افت گریس در محدوده 180 درجه سانتیگراد باشد ، دمای برنامه می تواند در محدوده 120 درجه سانتیگراد باشد و اگر نقطه افت گریس حدود 260 درجه سانتیگراد یا بیشتر باشد ، گریس می تواند در دمای بالا کار کند ، با این حال چگونههمچنین به سایر عوامل کاربردی نیز بستگی دارد. زندگی گریس بیش از 80 ساعت. طبق گفته ASTM D 3527 ، گریس دارای دمای بالایی است (جدول 4). روشهای دیگری مانند FE و PDSC وجود دارد که همچنین نشانگر خوبی از قابلیت دمای بالا از گریس ها است.

به طور خلاصه ، درک نیازهای برنامه شما ضروری است و سپس انتخاب گریس به تصمیم منطقی و قاطع شما بستگی دارد زیرا بیش از یک محصول ممکن است برای برنامه شما مناسب باشد. در حالی که از نوع محصول به سایر محصولات تغییر می کند ، مهم است که از سازگاری گریس موجود با گریس جدید اطمینان حاصل شود.

جدول - 4: توصیه های عمومی و الزامات داده های آزمون.

| ویژگی | دارایی | داده ها | اظهار |

|---|---|---|---|

| ثبات/قدرت | قلم بعد از 100000 سکته مغزی | < 30 | در حین ذخیره/دویدن نشت نمی کند |

| ثبات رول | < 10 % | ||

| تمایل نشت | < 6 gm | ||

| دمای بالا. ویژگی | نقطه افت ، 0c | < 180 | چند منظوره |

| >260 | درجه حرارت بالا | ||

| عمر درجه حرارت بالا ، 160 درجه سانتیگراد ، ساعت. | >80 | زندگی خوب درجه حرارت بالا | |

| قابلیت های بار سنگین | نقطه جوش و تیمکن | 250 کیلوگرم ، 45 پوند | جاده بار زیاد |

| >400 کیلوگرم ، 60 پوند | کار سنگین - بزرگراه ، معدن |

درباره نویسنده

دکتری آنوپ کوماردر شیمی از انستیتوی فناوری هند ، Roorkee ، هند ، مدیر تحقیق و توسعه و توسعه تجارت در Royal MFG Co LP است. وی بیش از 25 سال تجربه در فرمولاسیون ، تولید و توسعه بازار گریس های روان کننده و روغنهای صنعتی دارد. دکتر کومار بیش از 80 مقاله فنی را در مورد روان کننده ها منتشر و ارائه کرده است و بیش از 25 حق ثبت اختراع در سراسر جهان را تألیف کرده است. با گذشت سالها ، وی چندین جایزه به اعتبار خود دارد و در حال حاضر نماینده جوامع و کمیته های فنی سرویس است. وی نقش مهمی در شکل گیری فصل NLGI هند داشت و هم اکنون در کمیته اجرایی به عنوان خزانه دار NLGI فعالیت می کند.

درباره نویسنده

دکتر آنوپ کومار

دکتری آنوپ کوماردر شیمی از انستیتوی فناوری هند ، Roorkee ، هند ، مدیر R& MP ؛ D و توسعه تجارت در Royal MFG Co LP است. وی بیش از 25 سال تجربه در فرمولاسیون ، تولید و توسعه بازار گریس های روان کننده و روغنهای صنعتی دارد. دکتر کومار بیش از 80 مقاله فنی را در مورد روان کننده ها منتشر و ارائه کرده است و بیش از 25 حق ثبت اختراع در سراسر جهان را تألیف کرده است. با گذشت سالها ، وی چندین جایزه به اعتبار خود دارد و در حال حاضر نماینده جوامع و کمیته های فنی سرویس است. وی نقش مهمی در شکل گیری فصل NLGI هند داشت و در حال حاضر در کمیته اجرایی به عنوان خزانه دار NLGI فعالیت می کند. & LT

بهترین بروکر فارکس...برچسب : نویسنده : داریوش اسدزاده بازدید : 65

لینک دوستان

- کرم سفید کننده وا

- دانلود آهنگ جدید

- خرید گوشی

- فرش کاشان

- بازار اجتماعی رایج

- خرید لایسنس نود 32

- هاست ایمیل

- خرید بانه

- خرید بک لینک

- کلاه کاسکت

- موزیک باران

- دانلود آهنگ جدید

- ازن ژنراتور

- نمایندگی شیائومی مشهد

- مشاوره حقوقی تلفنی با وکیل

- کرم سفید کننده واژن

- اگهی استخدام کارپ

- دانلود فیلم

- آرشیو مطالب

- فرش مسجد

- دعا

- لیزر موهای زائد

- رنگ مو

- شارژ